在HDI板制造工艺中孔加工技术广泛应用于PCB中的主要有以下5种:

●感光成孔

●等离子体成孔

●激光钻孔

●固体(膏)成孔

●介质置换成孔

每种微孔加工工艺都起始于基础基板,它可以是简单的包含地层和电源层的双面板,也可以是除电源层和地层外还有一些信号层的多层板。芯板层通常已有镀覆孔(PTH)。这些镀覆孔会成为埋孔。这种芯板层通常也被称为有源芯板。

广州俱进科技有限公司设立有HDI小组,专注于所有HDI板项目,公司有激光钻机,盲孔填铜线,从而减少发外交期上的耽误,保证了产品的质量可靠性。广州俱进科技有限公司的HDI板最快能做5-7天,而且从来没有收到客户对HDI板开短路的投诉。我们公司结合了两三种不同的方式去制作HDI板。接下来,广州俱进科技有限公司将为您介绍迄今最流行的微加孔工方法:激光钻孔工艺。

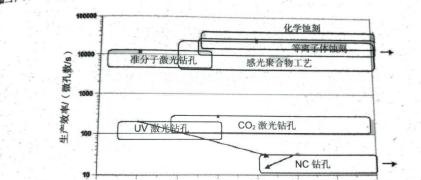

激光钻孔是迄今最流行的微孔加工方法,但不是速度最快的。如图1所示,化学蚀刻微开是最快的,估计每秒能加工40000~5000个微孔,与等离子体法和感光法加工微孔的效率相当,都是批量加工微孔的工艺。

图1 效率对比图,基于各种成孔方法和孔径:化学、等离子体、感光、激光

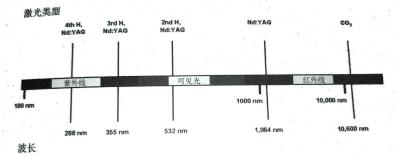

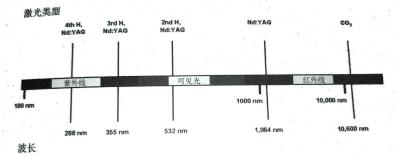

激光钻孔也是最早的微孔加工技术,其激光波长处于红外线和紫外线区域之间。如图2所示,当前主要的5种波长都被用于激光钻孔。图3展示了各种材料的吸收率曲线,如有机环氧树脂、聚酰亚胺、粗化铜箔及玻璃布等。激光钻孔必须设计光束的尺寸和能量,高能量的光東可以切割金属、玻璃布,而低能量光柬只清除树脂,不破坏金属。大约20μm(4~1mi)大小的激光光斑会采用高能量光束,而100~350μm(4~14mil)的激光光斑会采用低能量光束。

图2 使用激光钻孔波长从红外线到紫外线的区域,包括Nd:YAG激光

图3 不同材料对不同波长激光能量的吸收:环氧树脂、铜箔、玻璃布

采用UV波长烧蚀,权树脂用CO2波长烧蚀

有多种激光类型被用于加工微孔。其中,有4种方法: UV/YAG激光、CO2激光、YAG/CO2或CO2/CO2结合。有3种介质材料:RCC、纯树脂(干法或液态树脂)、增强型粘结片。因此,采用激光系统加工微孔的方法取决于4种激光和3种材料的组合方式。

激光钻孔工艺中有几个因素必须注意:微孔的位置精度、孔径的均匀性、 介质固化后的尺寸变化、受温湿度影响的尺寸变化、曝光设备的对位精度、负片的不稳定性,等等。这些在整个微孔加工过程中必须得到仔细监控。接下来,广州俱进科技有限公司为您介绍以下三种微加工的方法:

1、UV/YAG激光

UV/YAG激光可以穿透铜,因此没有必要进行预开窗,选择的介质可以是RCC或铜箔与粘结片的全体。

位置精度关系到目标盘的好坏,这与YAG激光有直接联系。YAG激光的钻孔速度比CO2慢,特别是孔径大于或等于125μm时,因为其激光柬非常小。由于其过长的钻孔时间,在微孔上面开窗就非常有必要。另外,YAG激光对介质层厚度非常敏感,如果RCC的树脂不够平整,用于清除偏厚区域的激光能量可能会损坏目标盘;若能量过小,则有可能无法达到目标盘。

当介质材料为RCC时,可以调整UV激光钻孔速度到300~500孔/s。当介质材料是树脂而没有铜时,采用CO2激光是最好的,因为CO2能够提供更快的速度(一个单头的激光每分钟可以加工25000个孔,包含前期操作,如放板及对位等)。

UV/YAG激光设备最大的特点是,当材料采用RCC时,有能力加工非常小的孔(如20~30um的微孔,而在大批量生产时CO2激光能加工最小50μum的微孔)和具备优秀的对位精度。

对于更快的加工方式,尽管YAG激光用户通常会将铜蚀刻到6~9um厚,但这种方式也更常见于CO2激光钻孔。

2、CO2及双CO2激光一个CO2激光无法穿透铜箱,除非铜箔达到非常薄的5μm,且铜经过黑化处理,能够吸收激光能量。

当表面仅仅是树脂时,CO2激光钻孔速度可以达到20 0000~25 000孔/min,具体取决于孔的分布和密度。钻孔速度可以持续提升,孔越密集,速度越快,因为位置移动耗时会更少。相比单激光头的设备,双激光头设备的钻孔效率可以提升约70%。

3、YAG/CO2这种组合被特别用于铜与粘结片的结构。YAG激光提供良好的对位精度并能击穿铜,但它更容易在粘结片钻孔后留下玻璃布的凸出点。正如前面提到的,其对介质层厚度偏差很敏感。但CO2激光在击穿玻璃布上比YAG激光更彻底,在这个组合激光钻孔过程中,YAG激光束被调整用于击穿铜及清除一部分玻璃布,其他的则由CO2激光完成。钻孔速度受YAG激光的限制,比纯CO2激光慢-些。然而,这是PCB行业中优先选用的加工设备,服务器、网络路由器及基站设备的PCB,通常使用铜与粘结片的结构。这类板的生产尺寸通常比较大,YAG激光能够保证精度。汽车行业中的微孔板,通常也是此类设计结构。