1.贴片工序对贴装元器件的要求

(1)元器件的类型、型号、标称值和极性等特征标记,都应该符合产品装配图和明细表的要求。

(2)贴装元器件的焊端或引脚至少要有厚度的1/2浸入焊锡膏,般元器件贴片时,焊锡膏挤出量应小于0.2mm;窄间距元器件的焊锡膏挤出量应小出0.1mm。

(3)元器件的焊端或引脚都应该尽量和焊盘图形对齐、居中。回流焊时,熔融的焊料使元器件具有自定位效应,允许元器件的贴装位置有一定的偏差。

2.元器件贴装偏差及贴片压力(贴装高度)

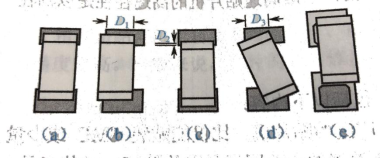

(1)矩形元器件允许的贴装偏差范围。如图1所示,图(a)的元器件贴装优良,元器件的焊端居中位于焊盘上。图(b)表示元件在贴装时发生横向移位(规定元器件的长度方向为“纵向”),合格的标准是焊端宽度的3/4以上的焊盘上,即D1≥焊端宽度的75%,否则为不合格。图(c)表示元器件在贴装时发生纵向移位,合格的标准是焊端与焊盘必须交叠,即D2≥0,否则为不合格。图(d)表示元器件在贴装时发生旋转偏移,合格的标准是D3≥焊端宽度的75%,否则为不合格。图(e)表示元器件在贴装时,与焊锡膏图形的关系,合格的标准是元件焊端必须接触焊锡膏图形,否则为不合格。

图1 矩形元器件贴装偏差

(2)小外形晶体管(SOT)允许的贴装偏差范围。允许有旋转偏差,但引脚必须全部在焊盘上。

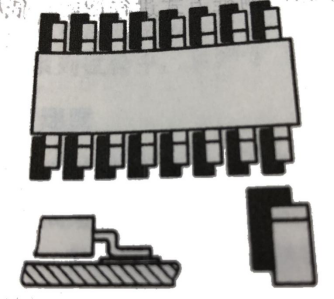

小外形集成电路(SOIC)允许在贴装偏差范围。允许有平移或旋转偏差,但必须要保证引脚宽度的3/4在焊盘上,如下图所示。

俱进科技PCBA事业部现有厂房5000平方米,员工约120人,其中拥有专科、本科学历人员30%。

目前产能:SMT可达到600万件/天 ,插件60万件/天。

SMT车间拥有5条生产线,其中松下NPM(2+1)双轨高速线1条,JUKI(1+1)中速线2条,JUKI样板线1条

电子车间有插件后焊线4条,装配线2条,无铅与有铅线体分开隔离,将有铅与无铅产品制造、检测、出货严格区分管制。

图2 SOIC集成电路贴装偏差

(4)四边扁平封装器件和超小型器件(QFP,包括PLCC器件)允许在贴装偏差范围要保证引脚宽度的3/4在焊盘上,允许有旋转偏差,但必须保证引脚长度的3/4在焊盘上。

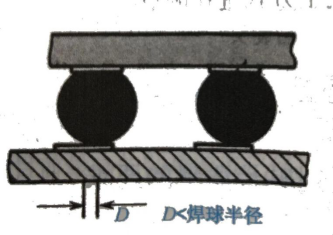

(5)BGA器件允许的贴装偏差。焊球中心与焊盘中心的最大偏移量小于焊球半径,如图3所示。

图3 BGA集成电路贴装偏差

(6)元器件贴片压力(贴装高度)。元器件贴片压力要合适,如果压力过小,元器件焊端或引脚就会浮放在焊锡膏表面,焊锡膏就不能粘住元器件,在电路板传送和焊接过程中,未粘住的元器件可能移动位置。

如果元器件贴装压力过大,焊锡膏挤出量过大,容易造成焊锡膏外溢,使焊接时产生桥接,同时也会造成器件的滑动偏移,严重时会损坏器件。

广州俱进科技有限公司拥有五条全自动中、高速SMT贴片生产线,三条DIP插件生产线,贴片日产能达到了500万点,插件日产能达到了100万点。公司推行ROSH体系,可以承接无铅要求(欧盟要求)的线路板焊接,可承接各种高精度元器件的贴装,如0.3MM-BGA芯片、0201的阻容件等,可以承接高精度FPC软性线路板的贴片。

广州俱进科技有限公司在一些关键工序后设立质量控制点,以便及时发现上段工序中的品质问题并加以纠正,杜绝不合格产品进入下道工序。每一质量控制点都制订有相应的检验标准,内容包括检验目标和检验内容,质检员严格依照检验标准开展工作。